Spritzgusswerkzeug mit optimierter, konturnaher Kühlung

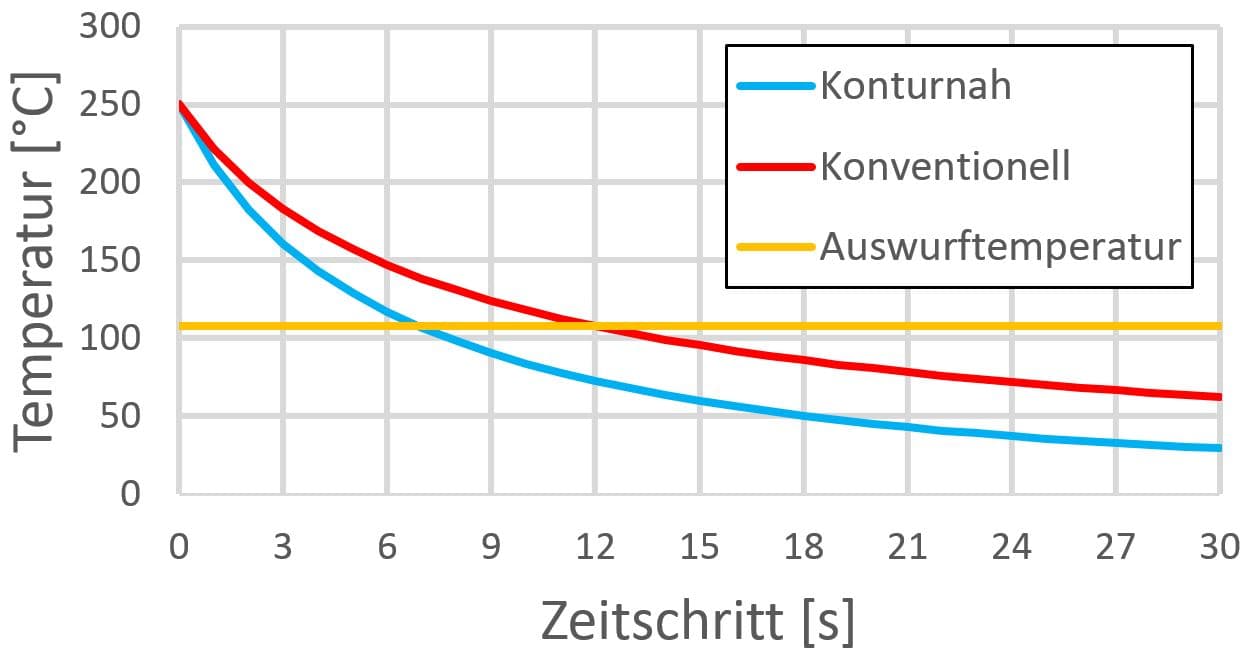

Konturnahe Kühlsysteme in Spritzgusswerkzeugen verbessern die Qualität des Kunststoffteils in gleichzeitig kürzerer Zykluszeit. Dies sorgte für ein qualitativ hochwertigeres Spritzgussteil bei gleichzeitig tieferen Kosten.

Die PLASTON AG mit Hauptsitz in Widnau SG ist ein fortschrittlicher und weltweit tätiger Spritzgusshersteller. Das Unternehmen bietet unter anderem Kunststoffverpackungen für die Elektrowerkzeug- und Vermessungsindustrie an. Diese jährlich 4 Millionen Qualitätskoffer bieten Schutz für beispielsweise Bohrmaschinen.

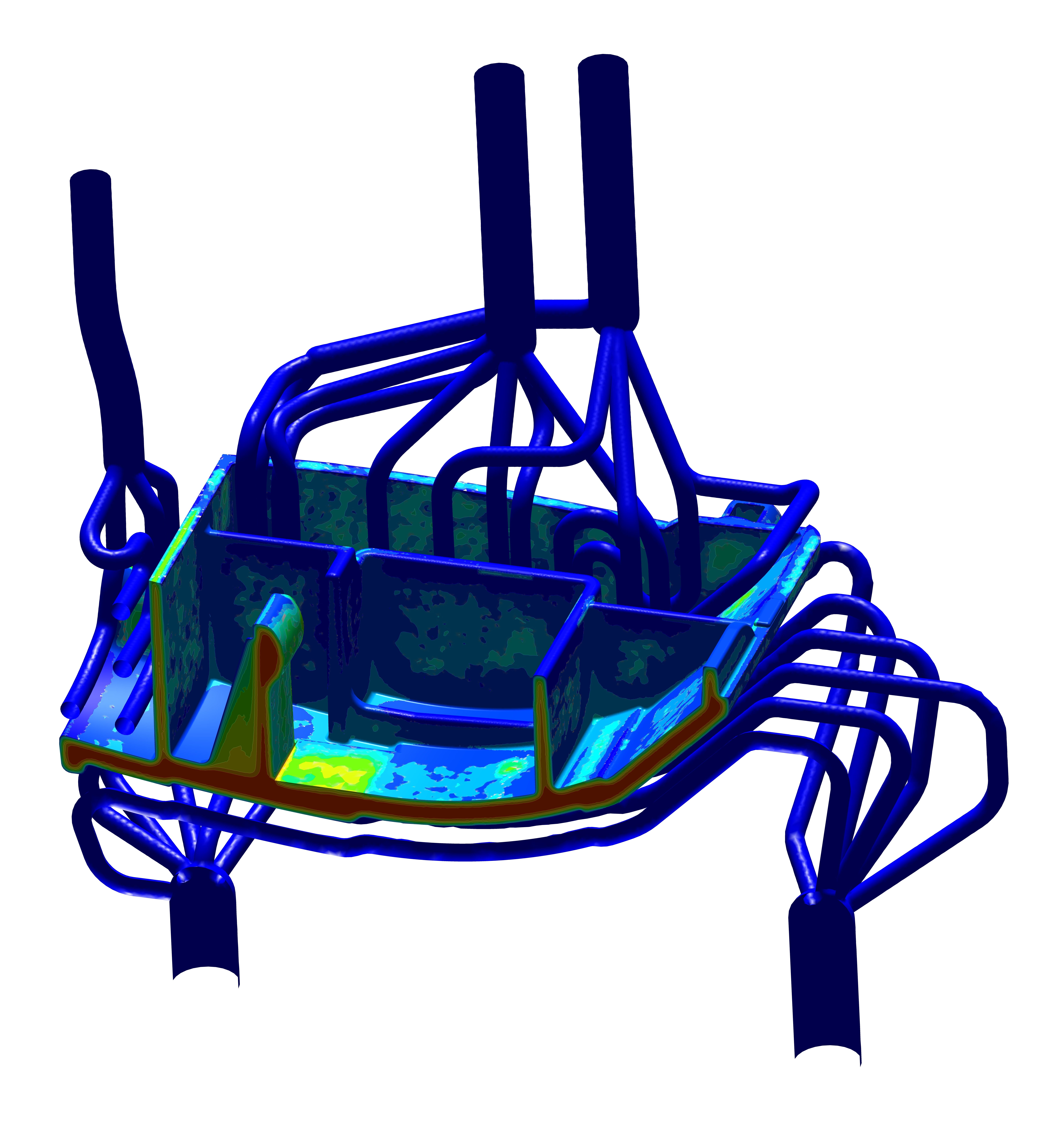

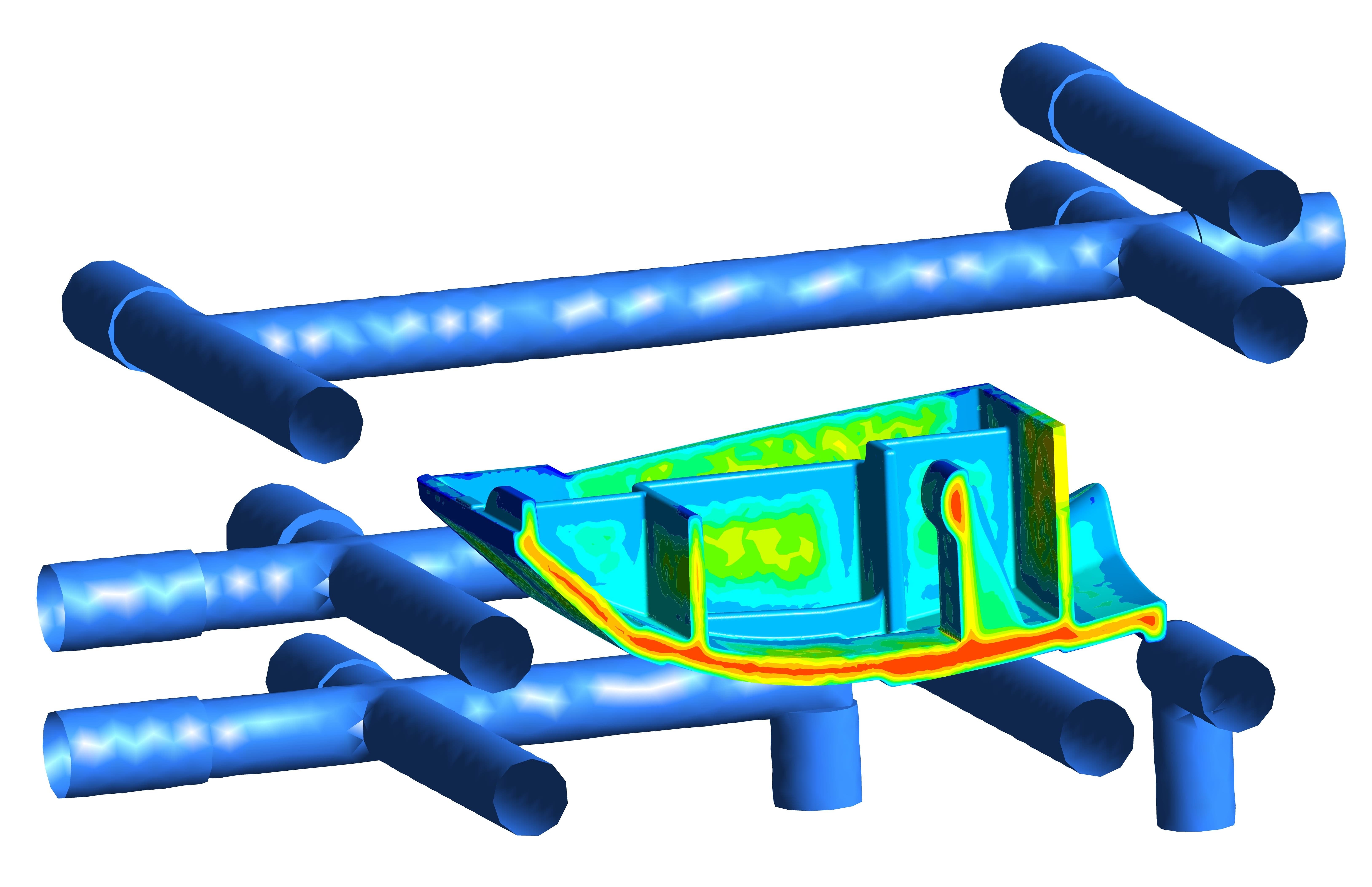

Ziel dieses Projekts war es, das bestehende Spritzgusswerkzeug für einen Koffer-Verschluss durch ein additiv gefertigtes Werkzeug zu ersetzen. Denn nur so konnten die Wasserleitungen auch aus verschlungenen, parallelen Gängen bestehen, die sich optimal und nah an die Oberfläche anschmiegten und die ausserdem keine Totwasser-Gebiete aufwiesen.

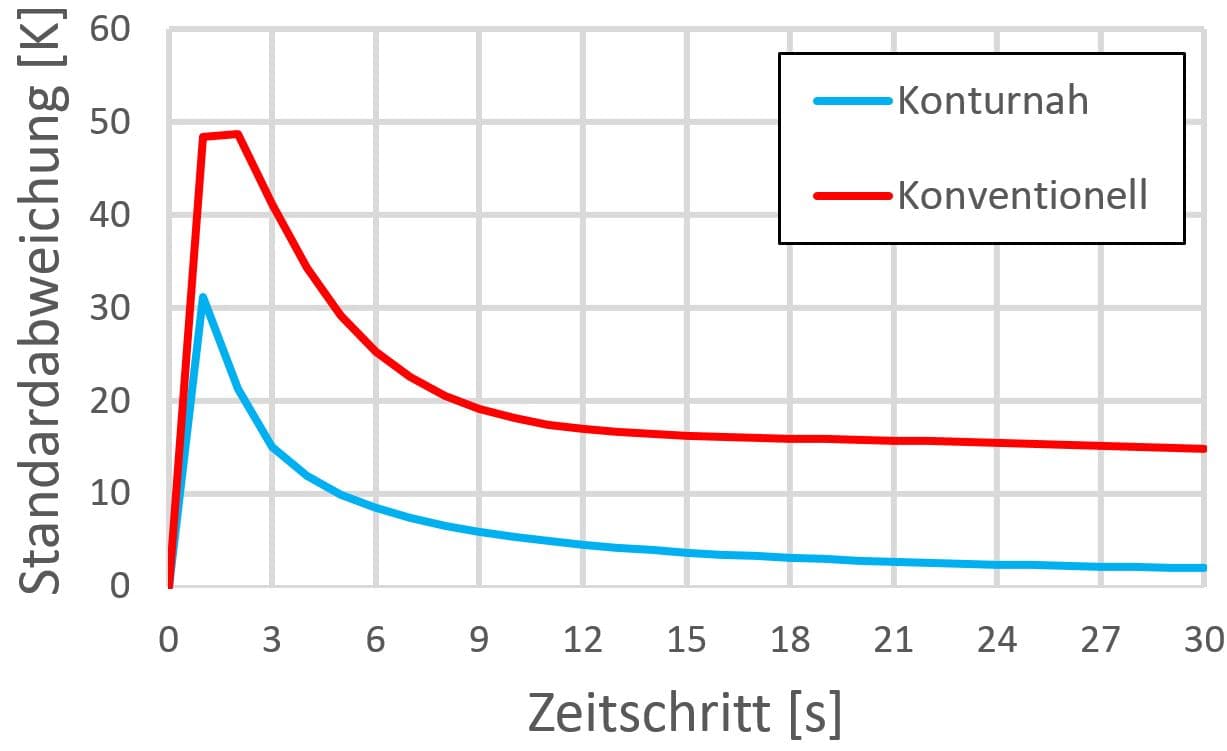

Die grösste Herausforderung für die BSF Bünter AG betraf die Dienstleistung der Konstruktion und Simulation. Die Kühlkanäle mussten eine möglichst regelmässige und schnelle Abkühlung bewirken, gleichzeitig sollte additivgerecht gezeichnet werden. Mittels Simulation wurde die erste Konstruktion noch optimiert und schlussendlich mittels LaserCusing hergestellt.

Dank dieser konturnahen Kühlung konnte die kostendominierende Zykluszeit enorm reduziert und das Kunststoffteil regelmässiger abgekühlt werden. Dies sorgte für ein qualitativ hochwertigeres Spritzgussteil bei gleichzeitig tieferen Kosten.