Sauggreifer aus Aluminium

Konstruktion & Engineering eines Sauggreifers in mehrerer Entwicklungsstufen bis wir ein 3D-gedrucktes Teil zu weniger als einem Drittel der ursprünglichen Kosten, fast einem Viertel des Gewichts und ohne erforderliche Montage geschaffen hatten.

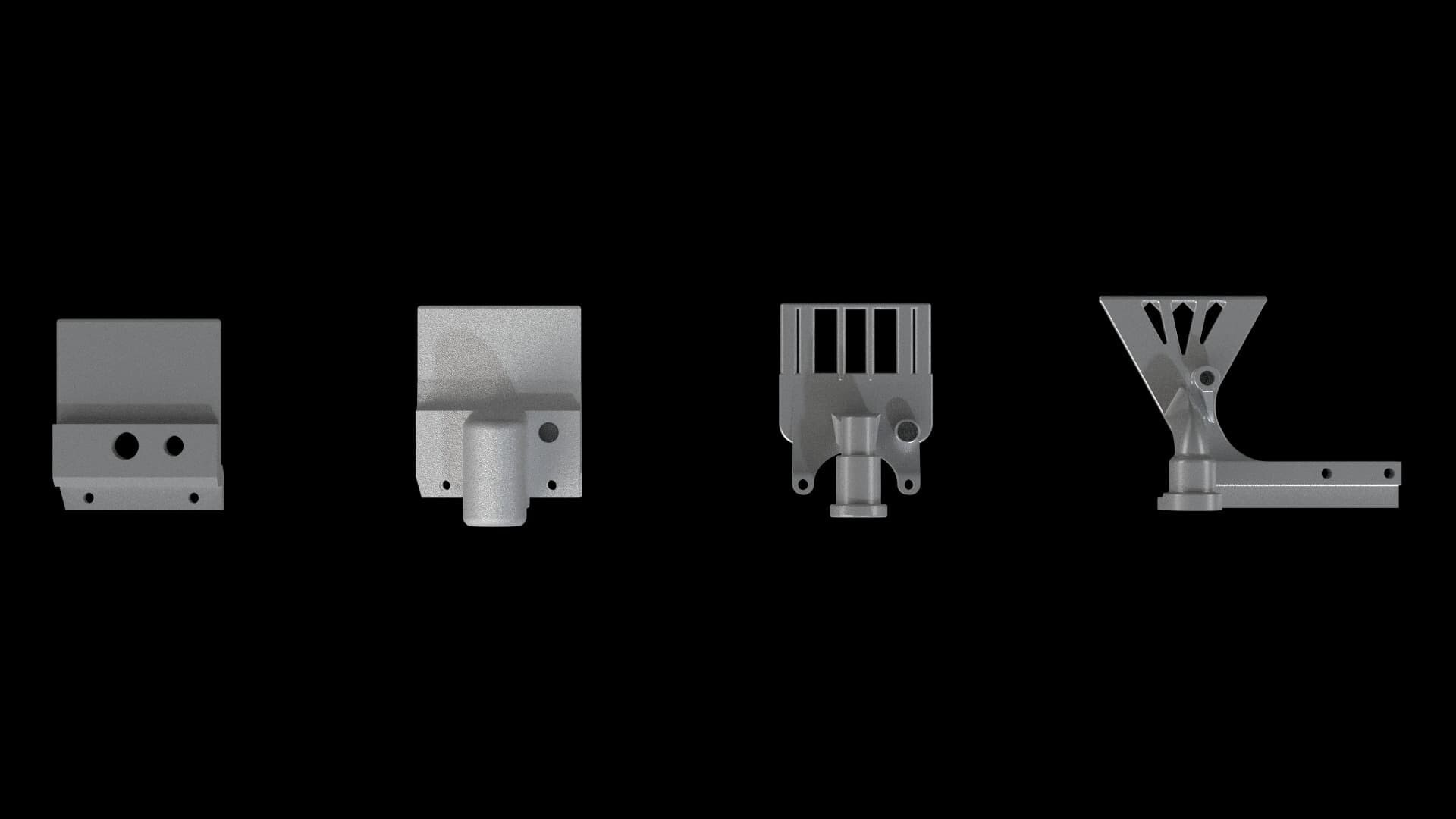

Der Sauggreifer hatte innenliegende Luftkanäle, die in der Frontverkleidung sichtbar sind. Als das Engineering-Team von Materialise dieses Projekt übernahm, hatte der Kunde das Teil bereits teilweise für 3D-Druck optimiert. Während das ursprüngliche Teil durch Fräsen und anschließendes Zerspanen – einen langwierigen und arbeitsaufwändigen Prozess – gefertigt wurde, war diese Konstruktion auf 3D-Druck in Aluminium ausgelegt. Eine Stahlplatte, ein Schlauch und ein Verbindungsarm wurden manuell zusammengebaut.

Das Problem? Die Konstruktion war aufgrund des Materialeinsatzes und der manuellen Montage teuer. Das Hauptziel des Engineering-Teams war die Kostenminimierung. Ein zweites Ziel war die Verbesserung der Lebensdauer des Greifers, da die Erfahrungen des Kunden zeigten, dass eine falsche Positionierung des Teils im Laufe der Zeit zu Beschädigungen führte.

Im Allgemeinen erhöht Designkomplexität die Kosten bei additiver Fertigung nicht. Das Volumen aufgrund der Materialnutzung jedoch schon. Aus diesem Grund ersetzten die Techniker von Materialise die solide Form des Greifers zunächst durch eine schlankere Version, für die wesentlich weniger Material benötigt wird. Um den Aufwand der manuellen Montage zu reduzieren, integrierte das Team einen Verbindungsschlauch in das Greiferdesign. Integrierte Schläuche reduzieren nicht nur die Kosten, sondern vermindern auch das Risiko von Lecks.

Aber es gab noch immer Potenzial für ein leichteres und billigeres Teil. Neben dem Volumen ist ein weiterer wichtiger Kostenfaktor beim 3D-Druck die Stützstruktur. Alle nicht abgestützten Überhänge können sich während oder nach dem Drucken verformen, da das Teil im 3D-Drucker hohen Temperaturen ausgesetzt ist, aber für Stützkonstruktionen ist wertvolles Material erforderlich, wodurch die Kosten steigen. Im Laufe von zwei Designiterationen erreichten die Techniker von Materialise ein trichterförmiges Design und eine Ausrichtung auf der Bauplattform, durch die wesentlich weniger Stützstrukturen erforderlich waren: dadurch konnte ein Aluminium-Sauggreifer gefertigt werden, der nur 60 g schwer ist, im Vergleich zu 237 g beim Original.

Diese 60 g umfassen darüber hinaus einen neuen Verbindungsarm, der in die durchgängige Konstruktion integriert ist und eine manuelle Montage überflüssig macht. Außerdem gewährleistet er eine korrekte Positionierung des Teils, da menschliche Fehler eliminiert werden, wodurch die Lebensdauer des Greifers verbessert wird.

Dank der Volumenreduzierung und der integrierten Funktionalität konnten wir die Kosten um 70 % senken und es ist keine Montage mehr erforderlich. Mit durchdachtem Design und Engineering konnten wir dem Kunden einen Sauggreifer mit mehr Leistung liefern, der sich schneller und zu einem geringeren Preis fertigen lässt.