Additive Faserverbundstrukturen: Neue Möglichkeiten durch robotergestütztes 3D-Wickelverfahren

Mit einem neu entwickelten Fertigungsverfahren zeigt die ZHAW School of Engineering, wie sich topologieoptimierte Faserverbundbauteile effizient und hochpräzise herstellen lassen. Das sogenannte «3D Fibre Winding» ermöglicht die automatisierte Ablage von Verstärkungsfasern entlang idealer Lastpfade.

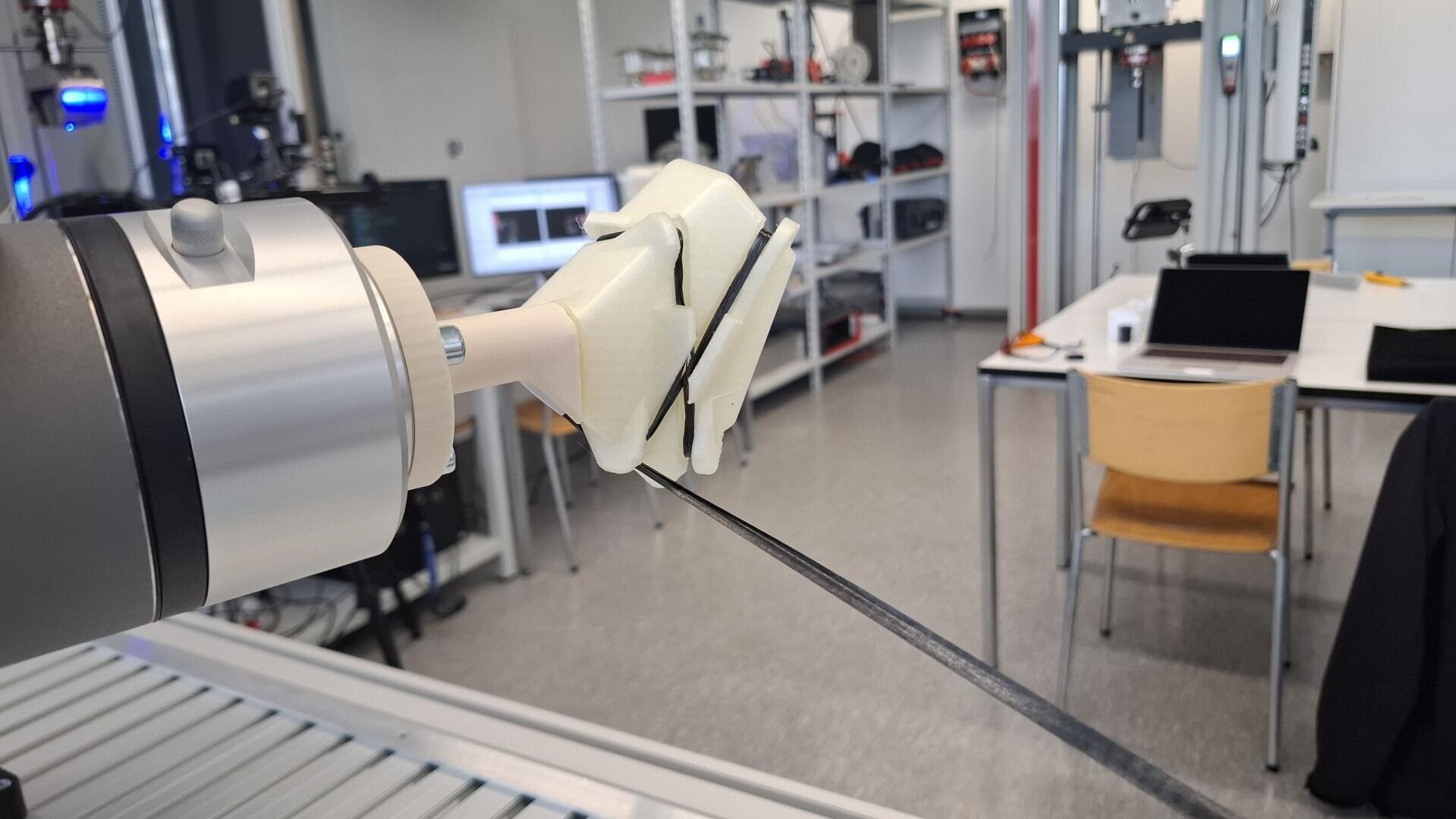

Herzstück des Prozesses ist ein Cobot, der kontinuierliche Rovings entlang von Führungskanälen auf einem additiv gefertigten Winding-Tool aus Kunststoff ablegt. Dabei entstehen fachwerkartige Strukturen, die sich durch eine extrem hohe Leichtbauleistung auszeichnen. So konnte beispielsweise bei einem Flugzeugbauteil das Gewicht im Vergleich zu einem gefrästen Aluminiumbauteil um mehr als die Hälfte reduziert und gleichzeitig die spezifische Bauteilsteifigkeit um 160 Prozent gesteigert werden.

Dank der hohen Automatisierung ist der Materialabfall minimal und die Reproduzierbarkeit sehr gut – ein vielversprechender Ansatz für Leichtbauteile in der Luft- und Raumfahrt sowie im Maschinenbau. Die Methode schliesst eine wichtige Lücke zwischen traditionellen 2D-Laminaten und aufwendigen, oft unflexiblen 3D-Faserlegetechnologien.