Das große Anwendungsspektrum des SLS 3D-Drucks - Ein 3D-Druckermodell, zahlreiche Möglichkeiten

Durch den Formlabs Fuse 1 3D-Drucker konnte die Huber Kunststoff AG verschiedene Prozesse im Unternehmen optimieren. Eingesetzt wird der 3D-Drucker für das Prototyping in der Entwicklung, im Vorrichtungsbau als auch bei der Fertigung von Endanwendungsteilen unter Verwendung des Materials Nylon 12.

Die Huber Kunststoff AG ist ein Familienunternehmen mit Sitz in Gossau, welches ganzheitliche Kunststofflösungen anbietet. Von der Bauteilentwicklung und deren Simulation, dem Prototyping, der Werkzeugkonstruktion, dem Werkzeugbau sowie Kunststoffspritzguss bis hin zur Baugruppenmontage bietet das Unternehmen seinen Kunden sämtliche Leistungen an. Dabei setzt die Huber Kunststoff AG auf modernste Technologien, unter anderem auch die additive Fertigung.

Einsatz des Formlabs Fuse 1 bei der Huber Kunststoff AG

3D-Druck in der Entwicklung

Die additive Fertigung ermöglicht der Huber Kunststoff AG bereits früh in einer Produktentwicklung unterschiedliche Varianten zu drucken und zu testen. Die Erkenntnisse aus den Tests fließen direkt in die weitere Produktentwicklung ein. Dank des 3D-Drucks können auch unkonventionelle Lösungen getestet werden, ohne viel Zeit für die Herstellung eines Prototyps zu verlieren. Mit Einführung der betriebsinternen additiven Fertigung konnte die Durchlaufzeit der einzelnen Iterationen deutlich verkürzt werden.

Produktentwicklungsprozess bei der Huber Kunststoff AG mit dem Formlabs SLS Eco-System

Produktentwicklungsprozess bei der Huber Kunststoff AG mit dem Formlabs SLS Eco-System

3D-Druck im Vorrichtungsbau

Ist eine Nachbearbeitung oder Montage von Bauteilen erforderlich, ist in vielen Fällen eine Vorrichtung notwendig, welche die Teile ausrichtet oder zentriert. Vorrichtungen mit Freiformflächen sind in der traditionellen Fertigung oft teuer in der Herstellung. Dies liegt zum einen an der Komplexität der Geometrien und zum anderen an den tiefen Stückzahlen, die benötigt werden. Durch den Einsatz von 3D-Druck können auch Teile mit komplizierten Geometrien einfach und ohne Mehrkosten hergestellt werden, was einen erheblichen Vorteil für das Unternehmen bietet.

Können bei der Montage von Pneumatik- und/ oder Elektronikkomponenten keine standardisierten Halter verwendet werden, konstruiert die Huber Kunststoff AG anwendungsspezifische Halter, die ebenfalls additiv gefertigt werden.

Helmhalterung der Huber Kunststoff AG aus dem Formlabs Fuse 1

Helmhalterung der Huber Kunststoff AG aus dem Formlabs Fuse 1

3D-Druck als Endanwendung

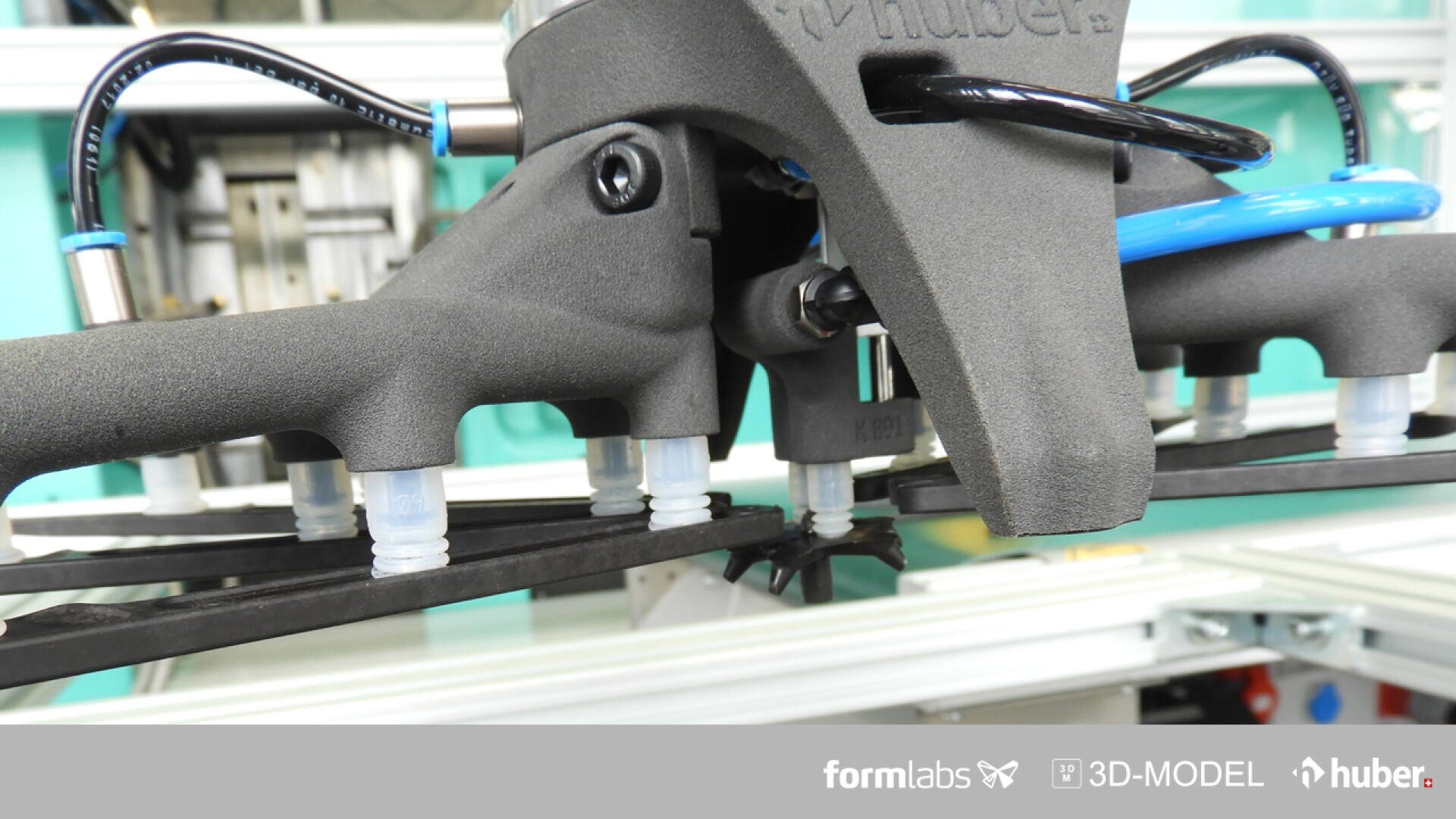

Auch setzt die Huber Kunststoff AG eigens entwickelte Greifer für die Entnahme von Bauteilen aus Spritzgusswerkzeugen ein.

Bei der Entwicklung der Greifer können, dank der additiven Fertigung, Luft- und Vakuumleitungen nach innen verlegt werden, wodurch die Verschlauchung außen entfällt. Die Bauteile aus dem Formlabs Fuse 1 sind direkt luftdicht, ein nachträgliches Versiegeln der Leitungen ist deshalb nicht notwendig.

Greifer sind Teil eines dynamischen Systems. Dadurch hat das Gewicht eines Greifers einen direkten Einfluss auf die Zykluszeit und die Belastung im Handling. Der Einsatz von additiver Fertigung erlaubt es Greifer leicht zu bauen, ohne Stabilität zu verlieren oder teurer in der Herstellung zu werden.

Messerentnahme mit Hilfe eines additiv gefertigten Greifers aus dem Formlabs Fuse 1

Messerentnahme mit Hilfe eines additiv gefertigten Greifers aus dem Formlabs Fuse 1

SLS 3D-Drucker Formlabs Fuse 1 für exzellente Ergebnisse

Den Formlabs Fuse 1 SLS 3D-Drucker erwarb die Huber Kunststoff AG beim Formlabs Goldpartner 3D-MODEL, mit Sitzen in Zürich, Schweiz und Bad Waldsee, Deutschland. 3D-MODEL, ein Vertriebsspezialist von 3D-Druckern, 3D-Scannern sowie 3D-Software unterstützt Unternehmen in Deutschland und der Schweiz bei der Optimierung ihrer Produktionsprozesse. Dabei werden sämtliche Schritte von der Datenerfassung bis zur Fertigung des Endprodukts begleitet. Die Einbindung dieser fortschrittlichen Technologien führt zu einer erheblichen Steigerung der Effizienz bei der Entwicklung und Herstellung funktionaler Bauteile für sowohl kleine als auch große Unternehmen.

Dies kann auch Nicolas Fink von der Huber Kunststoff AG bestätigen, welcher für den Bereich Automatisierung/ 3D-Druck zuständig ist: „3D-MODEL beriet uns exzellent und empfahl uns mit dem Formlabs Fuse 1 3D-Drucker den optimalen 3D-Drucker für unsere Anwendungen. Die Funktionsfähigkeit des Formlabs Fuse 1 ist sehr zuverlässig, die Bedienung ist intuitiv. Zusammen mit der zum 3D-Drucker gehörenden Nachbearbeitungsstation Formlabs Fuse Sift, mit welcher wir überschüssiges Pulver von Bauteilen entfernen und die Pulveraufbereitung durchführen, ist das System sehr kompakt. Unsere Anwendungsfälle können stets hervorragend umgesetzt werden, lediglich das Strahlen der Randschichten, für die vollständige Entfernung des Pulvers, findet nicht im Formlabs Eco-System statt.“

Entfernung des überschüssigen Pulvers im Formlabs Fuse Sift

Entfernung des überschüssigen Pulvers im Formlabs Fuse Sift

Neue Maschine für noch mehr Anwendungen

Neben der Entwicklung von Hardware, Software und Materialien zeichnet sich Formlabs, mit Sitz in Somerville, Massachusetts (USA), insbesondere durch stetige Innovationen aus. Vor Kurzem kam ein neues Modell des SLS 3D-Druckers auf den Markt – der Formlabs Fuse 1+ 30W.

Formlabs Fuse 1+ 30W 3D-Drucker mit Nachbearbeitungsstation Formlabs Fuse Sift

Formlabs Fuse 1+ 30W 3D-Drucker mit Nachbearbeitungsstation Formlabs Fuse Sift

Das Fuse-Ecosystem zählt weltweit zu den meistverkauften SLS-Lösungen. Im Gegensatz zum Formlabs Fuse 1 kann der Nachfolger optional mit Stickstoffspülung drucken, was die Materialleistung und Recyclingfähigkeit verbessert. Der 30-Watt-Laser im Drucker ermöglicht schnelle Druckgeschwindigkeiten, so dass die Bauteile innerhalb von 24 Stunden fertiggestellt werden können. Dies beschleunigt sowohl die interne Produktion von Prototypen als auch die Fertigung von Endverbrauchsteilen erheblich. Der 30-Watt-Laser und die exzellente Pulverhandhabung sorgen für eine permanent hohe Qualität der Bauteile und ermöglichen die additive Verarbeitung von neuen Hochleistungsmaterialien wie des kohlenstofffaserverstärkten Nylonpulver Nylon 11 CF Powder oder TPU 90A Powder, welche ebenfalls von Formlabs neu entwickelt wurden. Diese eröffnen Unternehmen neue Anwendungsbereiche. Durch das Material TPU 90A, welches eine hohe Bruchdehnung und bemerkenswerte Reißfestigkeit aufweist, können zum Beispiel nun auch flexible Teile hergestellt werden. Natürlich können auch weiterhin Nylon 11, Nylon 12 und Nylon 12 GF Powder gedruckt werden. Beim Formlabs Fuse 1+ 30W ist die Effizienz des Arbeitsablaufs im Gegensatz zum Formlabs Fuse 1 jedoch höher, auch aufgrund des minimalen Abfalls, der beim 3D-Druck entsteht.

Geschäftsführer von 3D-MODEL Philipp Binkert, der über 12 Jahre Erfahrung im Bereich 3D-Druck mitbringt, ist sehr begeistert von dem neuen SLS 3D-Drucker, welchen er nun seinen Kunden anbieten kann: „Der Formlabs Fuse 1+ 30W ist ein 3D-Drucker mit exzellentem Preis-Leistungs-Verhältnis. Er ermöglicht auch kleinen Unternehmen den Zugang zu der additiven Fertigung auf höchstem Niveau. Durch den Formlabs Fuse 1+ 30W sind die Möglichkeiten nun noch vielfältiger und der Optimierung von Produktionsprozessen sind fast keine Grenzen mehr gesetzt.“

Formlabs Fuse 1+ 30W live kennenlernen

3D-MODEL steht jederzeit für Beratungsgespräche bereit. Vereinbaren Sie einen Termin in einem der 3D-MODEL Showrooms und lernen Sie den Formlabs Fuse 1+ 30W live kennen. Gerne berät Sie 3D-MODEL auch zu weiteren 3D-Druckern, wie zum Beispiel zu den SLA-Lösungen von Formlabs, dem Form 3+ oder dem Form 3L.